Перелом оси детали сварка

Предыдущая часть документа

6.4.11. Измерения швов приварки временных технологических креплений и расстояния от приварного элемента крепления до кромки разделки выполняют в одном месте. Контролю подлежит каждое крепление.

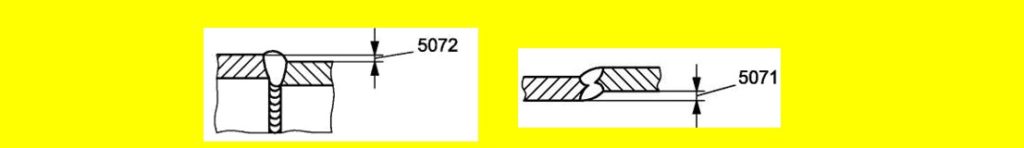

6.4.12. Перелом осей, собранных под сварку кольцевых соединений цилиндрических элементов, измеряется в 2 — 3 сечениях (в зоне максимального излома, выявленного при визуальном контроле) на расстоянии 200 мм от центра соединения. При отсутствии прямолинейного участка детали длиной 200 мм разрешается измерение размера проводить на участке меньшей длины с последующим пересчетом к длине 200 мм по формуле:

где k1 и L — размер перелома осей и расстояние от соединения, на котором выполнено измерение (рисунок 4). В случае, когда измерения по данной методике не обеспечивают требуемой точности, измерения следует проводить по специальной методике.

Рис. 4 — Измерение перелома осей цилиндрических элементов

6.4.13. Несимметричность в поперечном сечении штуцера привариваемой трубы в угловом соединении определяется путем выполнения не менее двух измерений в одном сечении. Разрешается выполнять измерительный контроль несимметричности отверстия под штуцер привариваемой трубы в угловом соединении на стадии контроля подготовки деталей под сварку.

6.4.14. Схемы измерения отдельных размеров подготовки деталей под сборку и сборки соединений под сварку с помощью шаблона универсального типа УШС приведены на рисунке 5. Допускается применение шаблонов конструкций В.Э. Ушерова-Маршака и А.И. Красовского (рисунки 6 и 7).

6.5. Порядок выполнения визуального и измерительного

контроля сварных соединений (наплавок)

6.5.1. Визуальный и измерительный контроль сварных соединений (наплавок) выполняется при производстве сварочных (наплавочных) работ и на стадии приемо-сдаточного контроля готовых сварных соединений. В случае, если контролируется многослойное сварное соединение, визуальный контроль и регистрация его результатов могут проводиться после выполнения каждого слоя (послойный визуальный контроль в процессе сварки).

Послойный визуальный контроль в процессе сварки выполняется в случае невозможности проведения ультразвукового или радиационного контроля, а также по требованию Заказчика или в соответствии с ПТД.

6.5.2. Послойный визуальный контроль в процессе сварки выполняется с целью выявления недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин, несплавлений, грубой чешуйчатости, западаний между валиками, наплывов) в каждом слое (валике) шва. Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва. По требованию Заказчика или в соответствии с ПТД сварные соединения, выполненные с послойным визуальным контролем, подлежат дополнительно контролю капиллярной или магнитопорошковой дефектоскопией на доступных участках.

а) общий вид шаблона УШС; б) измерение угла скоса разделки «а»;

в) измерение размера притупления кромки «р»;

г) измерение зазора в соединении «а»;

д) измерение смещения наружных кромок деталей «F»

Рис. 5 — Контроль универсальным шаблоном сварщика УШС

а) общий вид шаблона; б) измерение угла скоса разделки «альфа»;

в) измерение высоты катета углового шва «к»; г) измерение высоты валика усиления «g» и выпуклости корня шва «g1» стыкового сварного соединения;

д) измерение зазора «а» в соединении при подготовке деталей к сварке

| |

Рис. 6 — Контроль шаблоном конструкции В.Э. Ушерова-Маршака

а) общий вид шаблона; б), в), г) контроль стыковых, тавровых и нахлесточных сварных соединений;

д) измерение зазора между кромками

| |

Рис. 7 — Контроль шаблоном конструкции А.И. Красовского

а)-общий вид шаблона; б) в)-контроль тавровых и нахлесточных сварных соединений;

г)-контроль сварных стыковых соединений; д)-измерение зазора между кромками

6.5.3. В выполненном сварном соединении визуально следует контролировать:

— отсутствие (наличие) поверхностных трещин всех видов и направлений;

— отсутствие (наличие) на поверхности сварных соединений дефектов (пор, включений, скоплений пор и включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, западаний между валиками, грубой чешуйчатости, а также мест касания сварочной дугой поверхности основного материала);

— качество зачистки металла в местах приварки временных технологических креплений, гребенок индуктора и бобышек крепления термоэлектрических преобразователей (термопар), а также отсутствие поверхностных дефектов в местах зачистки;

— качество зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами (в случае, если такой контроль предусмотрен ПТД);

— наличие маркировки (клеймения) шва и правильность ее выполнения.

6.5.4. В выполненном сварном соединении измерениями необходимо контролировать:

— размеры поверхностных дефектов (поры, включения и др.), выявленных при визуальном контроле;

— высоту и ширину шва, а также вогнутость и выпуклость обратной стороны шва в случае доступности обратной стороны шва для контроля;

— высоту (глубину) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва;

— подрезы (глубину и длину) основного металла;

отсутствие непроваров (за исключением конструктивных непроваров) с наружной и внутренней стороны шва;

— размеры катета углового шва;

— отсутствие переломов осей сваренных цилиндрических элементов.

Измеряемые параметры и требования к выполнению измерительного контроля сварных швов приведены на рисунке 8 и в таблице 5.

| |

Рис. 8 — Конструктивные элементы и дефекты сварного шва, подлежащие измерительному контролю

а), б) размеры (ширина, высота) стыкового одностороннего шва с наружной и внутренней стороны;

в) то же двухстороннего сварного шва; г) подрез и неполное заполнение разделки кромок;

д) чешуйчатость (ДЕЛЬТА1) шва и западание между валиками шва (ДЕЛЬТА2);

е) размеры поверхностных включений (диаметр — dg; длина — lg; ширина — bg включения);

ж) размеры катета шва углового (таврового, нахлесточного) соединения

Таблица 5

Требования к измерениям сварных швов

Контролируемый | Условное | Номер | Средства измерений. |

1. Ширина шва | е, e1 | 8 а, в | Штангенциркуль или шаблон универсальный. Измерение — см. п. 7.5.5 |

2. Высота шва | q, q1 | 8 а, в | То же |

3. Выпуклость | q1 | 8 а, в | Штангенциркуль. Измерение согласно п. 7.5.5 |

4. Вогнутость | q2 | 8 б | Штангенциркуль, в т.ч. модернизированный (рисунок 9). Измерения в 2 — 3 местах в зоне |

5. Глубина подреза (неполного запол- | b2, b3 | 8 г | Штангенциркуль, в т.ч. модернизированный (рисунок 9). Приспособление для измерения глубины подрезов (рисунок 10) |

6. Катет углового шва | К, К1 | 8 ж | Штангенциркуль или шаблон. |

7. Чешуйчатость шва | дельта1 | 8 д | Штангенциркуль, в т.ч. модернизированный (рисунок 9). Измерения не менее чем в 4 точках по длине шва |

8. Глубина | дельта2 | 8 д | То же |

9. Размеры (диаметр, длина, ширина) одиночных нес- | dg, lg, bg | 8 e | Лупа измерительная. |

6.5.5. Измерительный контроль геометрических размеров сварного соединения (конструктивных элементов сварных швов, геометрического положения осей или поверхностей сваренных деталей, углублений между валиками и чешуйчатости поверхности шва, выпуклости и вогнутости корня односторонних швов и т.д.) следует проводить в местах, указанных в рабочих чертежах, НД, ПТД или ПДК, а также в местах, где допустимость указанных показателей вызывает сомнения по результатам визуального контроля.

При контроле стыковых сварных соединений труб наружным диаметром до 89 мм включительно с числом однотипных соединений более 50 на одном изделии, допускается определение размеров шва выполнять на 10 — 20% соединений в одном-двух сечениях, при условии, что при визуальном контроле, которому подвергают все соединения, нет сомнений в части отклонения размеров (ширина, высота) шва от допуска.

6.5.6. При измерительном контроле наплавленного антикоррозионного покрытия его толщину на цилиндрических поверхностях проводить не менее, чем через 0,5 м в осевом направлении и через каждые 60 град. по окружности при ручной наплавке и 90 град. при автоматической наплавке.

Следующая часть документа

Источник

Действующий

Сборку труб под сварку следует производить на инвентарных центраторах, прихватки должны быть выполнены без дефектов. Снятие центраторов допускается после сварки 50% стыка.

Прихватки наносят равномерно, по окружности трубы. Зажигание и гашение сварочной дуги производить по кромкам. После первого слоя выполняют визуальный контроль шва.

Устранение мелких поверхностных дефектов производят ручным абразивным инструментом.

Перед сваркой необходимо прокалить электроды МТГ-01К при t=380±20ºС в течение 1 часа, УОНИ-13/55 при t=350º — 400ºС в течение 1-2 часов.

Сварку производят в 2-5 слоев. Первый слой накладывают двумя участками снизу вверх в разные стороны с перекрытием 30-50 мм. Второй и последующие слои выполняют с колебаниями поперек шва в направлении снизу вверх. Участки перекрываются на 50-70 мм.

Исправление дефектов шва, выполненного дуговой сваркой, допускается производить путем удаления дефектной части и заварки ее заново с последующей проверкой всего сварного стыка радиографическим методом. Подрезы следует исправлять наплавкой ниточных валиков высотой не более 2 — 3 мм, при этом высота ниточного валика не должна превышать высоту шва.

Возбуждение и гашение дуги осуществляют в разделке кромок или на ранее наплавленном металле шва. Сварочный ток должен быть минимальным, обеспечивающим нормальное ведение сварки и стабильное горение дуги.

После сварки каждого валика шов зачищают от шлака и брызг металла и выполняют визуальный контроль поверхностей на отсутствие дефектов. При наложении облицовочного слоя (сварка в потолочном и вертикальном положении должна проводиться электродами диаметром не более 3 мм), ширина валиков не должна быть более 16 мм. Выполненный шов должен перекрывать кромки труб на 1-3 мм.

При минусовой температуре воздуха (металла) металл в зоне сварного шва перед прихваткой и сваркой должен быть просушен и прогрет до положительной температуры.

Клеймить ударным способом стыки труб на шве либо на трубе на расстоянии 50-100 мм от шва.

Перед сваркой контролировать: конструктивные элементы подготовки кромок, чистоту кромок и прилегающих к ним поверхностей деталей, зазор и смещение кромок, перелом осей, качество,

количество, размеры и расположение прихваток. В процессе сварки контролю подлежат:

температура деталей и окружающего воздуха, порядок сварки соединения, режим сварки,

толщина и ширина валика шва, технологические параметры процесса сварки. После сварки контролю подлежат сварные соединения и их клеймение.

Требования к контролю сварных соединений

№ п/п | Метод контроля | Наименование (шифр) НД на оценку качества | Объем контроля | ||

| % | кол-во образцов | ||||

По методике контроля | По оценке качества | ||||

1 | Визуальный иизмерительный | РД 03-606-03 | РД 01-001-06 | 100 | — |

2 | Радиографический | ГОСТ 7512 | РД 01-001-06 | 50 | — |

4 | На статическоерастяжение | ГОСТ 6996, тип XIII | СП 62.13330 | — | 3 шт. |

5 | На сплющивание | ГОСТ 6996, тип XХХ | СП 62.13330 | — | 3 шт. |

6 | На статическийизгиб | ГОСТ 6996, тип XXVII | СП 62.13330 | — | 3 шт. |

| Организация (предприятие) | ФИО | Подпись | Дата | |

| Утвердил | Главный инженер | |||

| Проверил | Ведущий инженер | |||

| Разработал | Технолог | |||

[1] | Свод правил попроектированию истроительствуСП 42-102-2004 | Проектирование и строительство газопроводов из металлических труб |

[2] | Свод правил попроектированию истроительствуСП 42-101-2003 | Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб |

[3] | Руководящий документРД 01-001-06 | Сварка стальных газопроводов и газовогооборудования в городском коммунальном хозяйстве и энергетических установках |

[4] | ПравилабезопасностиПБ-03-273-99 | Правила аттестации сварщиков и специалистов сварочного производства |

[5] | Руководящий документРД 03-495-02 | Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства |

[6] | Стандарт организацииСТО-3135730-08-001-2011 | Инструкция по сварке стальных газопроводов и газового оборудования при строительстве и ремонте сетей газораспределения и газопотребления |

[7] | ПравилабезопасностиПБ 03-440-02 | Правила аттестации персонала в области неразрушающего контроля |

[8] | Руководящий документРД 03-613-03 | Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов |

[9] | Руководящий документРД 03-614-03 | Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов |

[10] | Руководящий документРД 03-615-03 | Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов |

[11] | Технические условия ТУ 6-10-1110 | Карандаши термоиндикаторные |

Приложение В (рекомендуемое) Технологическая инструкция «Ручная аргонодуговая сварка неплавящимся электродом технологических трубопроводов из аустенитных сталей диаметром от 20 до 120 мм» (ТИ-РАД-ОХНВП)

1.1. Технологическая инструкция применяется для выполнения сборочно-сварочных работ технологических трубопроводов и деталей трубопроводов диаметром от 20 до 120 мм, оборудования химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств с давлением до 10 МПа.

1.2. Требования инструкции распространяются на технологические трубопроводы и их детали, сварка которых производится в соответствии с требованиями документов: Руководство по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов», СА 03-005-07 [1], СТО 38.17.003-2009 [2], СТО 00220368-013-2009 [3].

1.3. Инструкция включает требования к подготовке труб под сварку, сборке стыков, ручной аргонодуговой сварке неплавящимся электродом, контролю сварных соединений

2.1. В настоящей инструкции использованы ссылки на следующие нормативные документы:

Руководство по безопасности «Рекомендации по устройству и безопасной эксплуатации технологических трубопроводов» (приказ Ростехнадзора №784 от 27.12.2012)

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость

к межкристаллитной коррозии

ГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы,

конструктивные элементы и размеры

ГОСТ 24297-87 Входной контроль продукции. Основные положения

3. Подготовка сварочного производства

3.1. Требования к квалификации сварщиков, специалистов сварочного производства и контролеров

3.1.1 Сварка металлоконструкций должна проводиться сварщиками, аттестованными в соответствии с ПБ 03-273-99 [4] и РД 03-495-02 [5].

Сварщики должны иметь II квалификационную группу по электробезопасности и сдать испытания по противопожарным мероприятиям и технике безопасности.

3.1.2 Сварщик перед допуском к работе должен сварить допускные образцы. Сварка допускных образцов проводится в условиях, идентичных производственным, в присутствии лица, ответственного за сварочные работы. Допускные образцы должны быть идентичными производственным сварным соединениям.

Контроль допускных образцов проводят по нормам, предусмотренным для производственных соединений.

3.1.3 К контролю сварных соединений труб физическими методами допускаются специалисты по контролю сварных соединений, аттестованные в соответствии с ПБ 03-440-02 [6].

3.2 Свариваемые материалы

3.2.1 Входной контроль металла труб и конструктивных элементов трубопроводов включает следующие контрольные операции:

Марка свариваемой стали | Марка сварочной проволоки по ГОСТ 2246 или ТУ (защитный газ – Ar) | Допускаемая температура эксплуатации и условия применения | |

Без требования стойкости к МКК | С требованием стойкости к МКК | ||

08Х18Н10Т 12Х18Н10Т 12Х18Н12Т 08Х18Н12Т | Св-08Х20Н9Г7Т, Св-08Х20Н9С2БТЮ (по ТУ 14-1-4981) | До 610ОС | Не допускается |

Св-07Х18Н9ТЮ, Св-06Х19Н9Т, Св-07Х19Н10Б, Св-05Х20Н9ФБС | До 610ОС, свыше 350ОС после стабилизирующего отжига | ||

03Х18Н11 | Св-01Х18Н10 по ТУ 14-1-2795 | До 450ОС | До 450ОС |

10Х17Н13М2Т | Св-04Х19Н11М3 | До 700ОС | Не допускается |

Св-06Х19Н10М3Т, Св-06Х20Н11М3ТБ, Св-08Х19Н10М3Б, Св-01Х19Н18Г10АМ4 по ТУ 14-1-4981 | До 350ОС | ||

08Х17Н15М3Т | Св-01Х19Н18Г10АМ4 по ТУ 14-1-4981, Св-06Х19Н10М3Т, Св-04Х19Н11М3 | До 600ОС | Не допускается |

Св-06Х20Н11М3ТБ Св-08Х19Н10М3Б | До 350ОС | ||

03Х17Н14М3 | Св-01Х17Н14М2 по ТУ 14-1-2795, Св-01Х19Н18Г10АМ4 по ТУ 14-1-4981, Св-01Х23Н28М3Д3Т | До 450ОС | До 350ОС |

а) проверку наличия сертификата, паспорта или другого документа о качестве, полноты приведенных в нем данных и соответствия этих данных требованиям стандарта, технических условий или конструкторской документации;

б) проверку наличия заводской маркировки и соответствия ее сертификатным или паспортным данным;

в) осмотр металла и конструктивных элементов для выявления поверхностных дефектов повреждений.

3.2.2 Материалы и изделия, не имеющие паспортов или сертификатов, допускается применять только для трубопроводов II и ниже категорий и после их проверки и испытаний в соответствии с СА 03-005-07 [1].

Сборка под сварку деталей важная и ответственная операция от которой зависит качество готового изделия. Некачественная сборка может привезти к дефектам которые не возможно будет исправить. Это размеры и форма готового изделия, размеры швов. Некачественная сборка может привезти к непроварам и прожогам если не выдержан правильный зазор между деталями. Поэтому к процессу сборки соединяемых деталей нужно относиться крайне ответственно соблюдая все нормируемые параметры этого процесса, которые мы рассмотрим далее.

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

Читайте также: Конструктивные элементы подготовки кромок и размеры швов

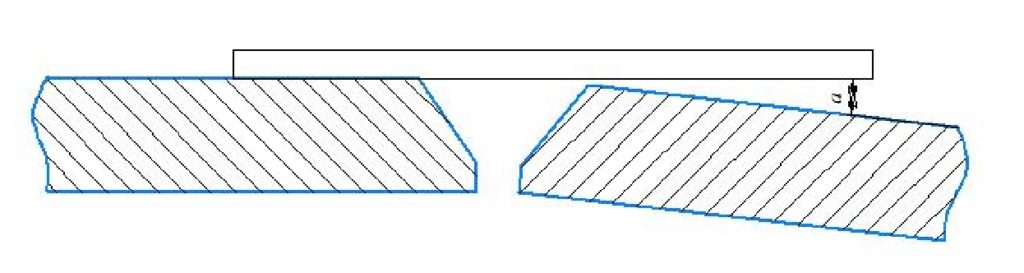

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Смещение кромокДопускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Сборка под сварку. Измерение зазора в соединении

Сборка под сварку. Измерение зазора в соединенииВажно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Перелом осей

Перелом осейУгловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Расположение прихваток при сборкеПрихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов

котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Диаметр труб, мм | До 50 | Свыше 50 до 100 | Свыше 100 до 426 | Свыше 426 |

Число прихваток по периметру | 1-2 | 1-3 | 3-4 | Через 300-400мм |

Протяженность одной прихватки, мм | 5-20 | 20-30 | 30-40 | 40-60 |

Высота прихваток должна быть равна:

при их выполнении ручной дуговой сваркой на стыках труб с толщиной стенки S = 3 мм и менее — толщине стенки трубы; с толщиной стенки более 3 до 10 мм — (0,6—0,7) S, но не менее 3 мм; с толщиной стенки более 10 мм — 5—6 мм;

Требования к временным технологическим креплениям

Временные технологические крепления должны быть изготовлены из стали того же структурного класса, что и собираемые детали;

подогрев свариваемых элементов должен осуществляться в соответствии с требованиями при сварке, при этом приварку креплений из углеродистых сталей к деталям из углеродистой и кремнемарганцовистой стали допускается выполнять без подогрева независимо от толщины свариваемых деталей;

нельзя приваривать временные технологические крепления к сварным швам и разделкам под сварные швы;

после выполнения сварного соединения (полностью или частично) временные технологические крепления должны быть удалены механическим путем или кислородной, плазменно-дуговой либо воздушно-дуговой резкой без углубления в основной металл с последующей обработкой этого места абразивным инструментом.

Требования к сборке магистральных трубопроводов

Смещение кромок. При сборке труб с одинаковой нормативной толщиной стенки смещение кромок допускается на величину до 20 % толщины стенки трубы, но не более 3 мм при дуговых методах сварки и не более 2 мм при стыковой сварке оплавлением.

Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается при следующих условиях:

- если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых 12 мм и менее) не превышает 2,5 мм;

- если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых более 12 мм) не превышает 3 мм.

Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или трубами с дeтaлями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

При разнотолщинности до 1,5 толщины допускается непосредственная сборка и сварка труб при специальной разделке кромок более толстой стенки трубы или детали.

Подварка изнутри корня шва разнотолщинных труб диаметром 1000 мм и более по всему периметру стыка обязательна. (п.4.5)

Требования к прихваткам. При сборке стыков на наружных центраторах количество прихваток, равномерно распределенных по периметру стыка, и их длина зависят от диаметра трубы и должны соответствовать:

| Диаметр стыка, мм | Ориентировочное количество прихваток | Длина прихваток |

| До 400 | 2 | 30 — 50 |

| 400 -1000 | 3 | 60 — 100 |

| 1000 — 1400 | 4 | 100 — 200 |

Требования к сборке строительных конструкций

Требования к прихваткам. Прихватки необходимо располагать только в местах наложения сварных швов; Катет шва прихваток под ручную дуговую сварку угловых и тавровых соединений должен быть равен катету шва, установленному рабочей документацией. В этом случае прихватки последующей переплавке не подлежат. Катет шва прихваток под автоматическую и механизированную сварку должен быть 3—5 мм и при наложении основного шва прихватка должна быть переплавлена.

Прихватки должны располагаться равномерно длина прихваток должна быть не менее 50 мм и расстояние между ними не более 500 мм, а в конструкциях из стали с пределом текучести 440 МПа длина прихваток должна быть не менее 100 мм, расстояние между прихватками не более 400 мм. Высота прихватки должна составлять 0,3—0,5 высоты будущего шва, но не менее 3 мм.

Количество прихваток на каждой детали — не менее двух;

Сварочные материалы для прихваток должны обеспечивать качество наплавленного металла, соответствующее качеству металла сварных швов по проектной документации;

Прихватки выполняют рабочие, имеющие право доступа к сварочным работам;

При сборке конструкций большой массы размеры и расстановку прихваток определяет технологическая документация с учетом усилий, возникающих при кантовке и транспортировании.

К качеству прихваток предъявляются такие же требования, как и к основному сварному шву.

Сборка под сварку

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник